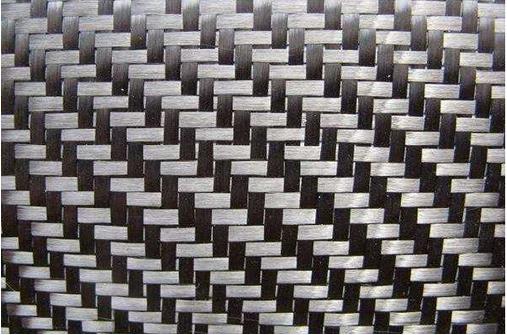

我国碳纤维产业水平与国外有着较大的差距

我国碳纤维产业与国外基本上同时起步,但多年来只是停留在几十吨的中试阶段,性能较低且不稳定。近十年来在国家支持下,碳纤维产业得到了飞速发展。其中T300级碳纤维实现了国产化规模生产,其产品陆续进入市场,逐步满足现阶段特殊领域的需求,民用市场正在推广。

近年来在国家相关部委的推动下,我国碳纤维产业在产业化和规模化发展方面取得了重大突破。碳纤维产业进入前所未有的新的发展阶段,在我国完整的碳纤维研发链条下的碳纤维工程化研发出现了加速发展的势头,初步形成了以山东、江苏和吉林等地为主的碳纤维产业聚集地,培育了威海拓展、中复神鹰和江苏恒神等碳纤维生产骨干企业和一批碳纤维复合材料及制品企业。

目前,国内航空航天领域的复合材料应用已取得很大的进展,特别是军用飞机已由原先的非承力结构已经开始向次承力、主承力结构发展,由原来的飞机内饰件发展到水平尾翼、垂直尾翼、机翼、机身等部件,其零件结构向大型化、整体化方向发展。轻质、高强的碳纤维复合材料大型零件、整体构件成为了设计师的首选。航空部件的制造技术也由原先的工人手工操作技术向数字化、自动化制造技术发展,并已在航空企业的生产过程中积累了相当多的经验。但应用水平与国外有着较大的差距。

国内工业领域碳纤维复合材料的应用近年来也取得了很大进展,已由原来局限于体育休闲产品推广到电力传输、建筑补强、压力容器、风力发电等多个领域,产品开发也从单纯引进国外(包括台湾)的设计与制造,到具有初步的设计与制造能力,开发出了一些具有自主知识产权的制品,但与国外相比,也仍有差距。

目前全球碳纤维市场仍然处于快速发展阶段,与 2010 年的 4.27 万吨需求相比, 预计到 2020 年, 全球碳纤维市场需求预计将达 11.2 万吨,依然维持较为快速的发展。

未来发展方向

从碳纤维应用方面看,下游体育、建筑加固还是最主要的市场。体育领域自行车、羽毛球拍、钓鱼竿等都需要大量用到碳纤维;从风电叶片看玻纤75米叶片30吨减重到23吨,成本也增加30%,海上100米叶片就必须做碳纤维了。未来的发展公司认为主要体现在:

1)汽车轻量化,但汽车目前看并不是好的领域。现在汽车企业都很难赚钱,对成本要求很高,需要成本技术突破。以宝马的I3为例,I3用的T400,一共800公斤/复合材料用量,需要用到400-500公斤碳纤维;而I3只是车身是碳纤维,I8将是整车都是,用量会更大。

但是,汽车主要是外资和合资企业主要的碳纤维的供货商在国外,合资品牌中国没有决策权,自主品牌相对低端,采用碳纤维的成本压力较大,中复神鹰目前也在和长安洽谈。

2)军工、大飞机,目前武直10用威海拓展的碳纤维,利润水平较高,公司也在积极寻求军工领域更多订单。目前整个国内军用碳纤维市场用量不超过百吨,未来提升空间很大。波音飞机全部采用日本碳纤维(30吨/驾),非常赚钱。

3)建筑领域。目前碳纤维仅用在桥梁加固领域,未来在新建领域,碳纤维预制体结构,融入在新建的领域,这种做法在日本很普遍,比如承重梁,混凝土里面的加固。

4)海洋工程等其他领域。碳纤维电缆芯目前仅用于改造,未来在新线的应用上会突破;海洋工程,钻井平台,深海油田,尤其是超过300米的,碳纤维耐腐蚀性强,必须用碳纤维,未来3-5年用量可能会有大幅飞跃。

免责声明:

1、本站部分文章为转载,其目的在于传递更多信息,我们不对其准确性、完整性、及时性、有效性和适用性等作任何的陈述和保证。本文仅代表作者本人观点,并不代表本网赞同其观点和对其真实性负责。

2、中金普华产业研究院一贯高度重视知识产权保护并遵守中国各项知识产权法律。如涉及文章内容、版权等问题,我们将及时沟通与处理。